刘迎军(曾用名刘胜利)

(河南维可托镁合金科技有限公司,河南 焦作 454002)

摘 要 针对镁合金焊接特点及存在的问题,对镁合金焊接材料、焊丝制备工艺进行研究开发,实现了系列高性能镁合金焊接材料的工业化生产,并批量应用于航空航天、兵器、汽车、轨道交通、自行车、建筑、物流设备等领域,可以为镁合金的钨极惰性气体保护焊、熔化极惰性气体保护焊、激光焊、铸件堆焊修复、电弧熔丝增材制造等提供丝材的成套解决方案。

关键词 镁合金焊接;钨极惰性气体保护焊;熔化极惰性气体保护焊;电弧熔丝增材制造

镁合金具有高的比强度、比刚度,优异的导热、减震和电磁屏蔽性能,良好的可铸性、机械加工性和可回收性,在减重和节能方面具有得天独厚的优势,作为轻的金属结构材料,在航空航天、兵器、轨道交通、汽车、建筑、自行车、民用消费类产品等领域有广阔的应用前景,被誉为“21世纪绿色工程材料”。

镁合金大量应用还有待克服一系列缺点和不足,尤其是由于材料自身的物理特性的原因,其焊接性能差,制约着镁合金的发展。焊接技术是现代工业生产的一项重要加工艺, 镁合金结构件的大量应用离不开焊接技术的发展,但迄今为止获得可靠的镁合金焊接工艺难度大,镁合金结构件焊接以及镁合金与其他材料结构件之间的焊接成为制约镁合金应用的技术瓶颈和亟待解决的关键技术之一。

1 镁合金熔焊冶金过程与焊接方法

当前,有关镁合金焊接材料、焊接冶金、焊接工艺以及焊接接头测试等方面的研究和应用都还处于初级阶段,虽然近几年来取得了一些进展,但在镁合金焊接过程中仍存在很多亟待解决的问题,包括:提高焊接接头的疲劳强度、发展的熔化极焊接、镁合金与其他金属的异种焊接等方面。因此深人开展相关技术的研究,实现镁合金焊接材料的系列化、焊接工艺的规范化、焊接设备以及焊接质量检测的标准化尤为重要和迫切。

1.1 镁合金熔焊的冶金过程

熔焊,又叫熔化焊,是指焊接过程中,将联接处的金属在高温等作用下加热至熔化状态而完成的焊接方法。在焊接接头处,熔化的熔体在温度场、重力等作用下发生混合,并发生较为复杂的冶金现象。由于伴随焊接过程的进行,将产生高温相变过程,在焊接区域就会形成热影响区(HAZ)。

镁合金熔化焊的母材是局部加热的,存在着温度高,热影响区大,焊后变形大、残余应力大等共性问题。在熔焊过程中,熔池中因合金元素不同还会发生各种复杂的冶金反应。由于镁的物理性能与铝有很大的不同,因此无法将铝合金焊接的相关知识直接移植到镁合金中。

镁合金的熔化区间相对较宽(约为 420–620℃),由于有低熔点共晶相的存在,该处产生热裂的倾向很大。与铝合金相比,熔化相同体积的镁合金仅需60%的能量,由于导热率低,焊接所需的能量则更少,为所需能量的1/3。另外,镁合金的汽化温度约1100℃,只有铝合金的一半,在某一温度焊接时镁的蒸发压力远高于铝。镁的这些特性使填充金属在加热熔化过程中容易产生严重的飞溅。而且镁合金的热膨胀系数是低碳钢的两倍多,比铝合金高10%左右,焊接时极易产生焊接变形,因此焊件要提供足够的夹持。

由于镁的物理特性,镁合金熔化焊接头易产生裂纹、气孔、固体夹杂、元素烧损等缺陷。焊接裂纹一类是焊接热裂纹,另一类是凝固收缩裂纹;而固体夹杂一类是熔池内焊接冶金反应产生的非金属夹杂物,另一类是由外界带入的夹杂物。

1.2 镁合金熔焊工艺及特点

研究和实践证明,镁合金部件可通过多种焊接方法连接,包括:钨极惰性气体保护焊(TIG)熔化极惰性气体保护焊(MIG)、激光焊(LBW)、等离子弧焊(PAW)、电子束焊(EBW)、电阻点焊(RSW)、电磁脉冲焊(MPW)、扩散焊(DFW)、搅拌摩擦焊(FSW)以及激光复合焊等,这里仅叙述镁合金熔化焊的的方法及其特点。

采用TiG焊接镁合金时,母材表层的氧化物有稳定电弧的作用,因此在焊前不要立即去除氧化层。在焊接时,为了达到即可破坏母材表面氧化层而又不使钨电极过热的目的,镁合金TIG焊交流焊。镁合金TIG焊可通过控制保护气体中氦气比例控制熔深,通过调整焊接参数,焊接接头的抗拉强度可以达到母材的80-90%。综合而言,镁合金TIG焊具有焊接速度低、热影响区宽、焊接应力大以及蒸发严重等缺点。

镁合金和铝合金的MIG焊有显著区别,主要表现在输入到填充金属的热量有很大的不同。对于镁合金而言,热量输入的温度区间非常小(700~900°C),如果填充金属的温度超过900°C,则会产生严重的飞溅损失(> 50%)。因此,输入到填充金属的热量必须非常低而且要精确。虽然延长短路电弧的时间间隔可以实现低热量输入,但在填充金属的易出现大量熔滴,从而无法保证焊缝具有足够的熔深。为了获得更好的焊缝熔深,必须使用脉冲电弧焊,而能够形成触发短路电弧或脉冲叠加短路电弧、具有短路控制功能的脉冲电弧焊机可以初始化电流的增加和减小,从而可以有效控制热量输入,进而达到减少飞溅的目的。MIG焊接接头的抗拉强度可以达到母材的80%以上,甚至接近母材的强度,而焊接接头的疲劳强度可达到母材的75%左右。

高能束焊(包括:激光焊、等离子弧焊和电子束焊)具有能量密度高、功率输入低以及冷却快等特点,焊接时易获得深的穿透、小的HAZ和细小的微观组织。通过优化参数,可以获得无裂纹、无气孔、外观令人满意的精细焊缝,而且大部分焊缝的抗拉强度接近于母材。高能束焊的特点是高能束和材料表面之间的相互作用区很窄,因此自动化和过程控制潜力很大,是特别适合镁合金焊接的方法。与MIG焊相比,高能束焊并不复杂,但当使用填充金属时,良好的焊接效果取决于填充金属的进给以及高能束、填充金属和母材之间的协调。实践证明,由于激光和电弧相互有益的作用,激光焊与TIG可以结合在一起,称为混合激光-TIG焊,可以提高焊接熔深、焊接速度和焊缝质量,这种方法适用于镁合金的高质量焊接。

2 镁合金焊接填充材料及其制备关键技术

Al、Zn、Th、RE是镁合金中的主要合金元素,含铝的三元合金主要包括:AZ系(Mg-Al-Zn)、AM系(Mg-Al-Mn)以及AS系(Ag-Al-Si),另外还有含Mn和含Zr的三元合金。在合金化元素中,单独或一起加入的Al和Zn主要用于普通合金,而RE和Th则主要用于耐热合金。针对不同种类的镁合金,镁合金焊接材料的设计和制备要充分考虑镁合金自身的物理特性、熔焊的冶金特点、成型加工工艺以及所采用的焊接方法。

2.1 镁合金焊接材料制备技术

为了满足镁合金焊材规模化工业生产的需求,材料制备方面的工作主要集中在熔体处理、在线检测、微量元素控制等方面:

(1)变质细化处理技术:采用合成法制备出含有金属间化合物的系列变质细化添加剂(例如C、稀土元素),与当前溶剂类、中间合金类变质细化剂相比,具有无污染、添加量少、工艺可控性好等优点,是制备晶粒细小、组织均匀、高质量合金坯料的理想选择。在实际生产中,通过熔体变质处理及新型铸造结晶器的应用,半连铸坯料宏观晶粒度可控制在80μm以下。

(2)熔体精炼技术:开发出熔体复合处理技术,通过批量生产跟踪分析(氯离子含量、断面白度值、盐雾试验、力学性能实验)可知,该技术能够满足批量生产条件下有效控制材料纯度的需求。另外,研发团队已经在材料纯度在线检测方面取得进展。

需要特别注意的是,镁合金当前采用无熔剂熔炼难度比较大,大多数情况仍然需使用熔剂精炼。熔剂精炼首先要选择合适的熔剂,另外还要考虑熔剂加入合金熔体后要有良好的分散性以及控制熔剂加入量等方面的内容,这样就可以大限度地减少熔剂夹杂或Cl-1含量。

由于富锆氯化物杂质不能被一般熔剂完全去除,所以Mg-Zr合金不适于采用Mg-Al合金推荐的熔剂。为防止残留在熔体中微粒传输到铸造产品中,Mg-Zr合金应采用专门配置的高密度熔剂,并在精炼时要加强搅拌。另外,需要注意的是,含锆镁合金要着重去除熔体中的氢。在熔炼Mg-Al-(碱土金属)、Mg-Mn和Mg-RE类合金时,使用2号熔剂或5号熔剂易出现熔剂夹渣,应尽量避免使用。在熔化含有Y、Ce、La、Nd、Th的镁合金时,由于在熔剂覆盖下熔化时贵重的Y及Ce损失很多,为减少损失推荐使用无氯化物熔剂,或采用无熔剂熔炼。以此为基础,研发团队开发出适用于不同种类合金、标准化、系列化的精炼熔剂,这也是获得优质镁合金材料的关键因素之一。

(3)微量杂质元素控制:在合金制备过程中,微量杂质元素的炉前控制对于镁合金焊材是必不可少的手段。通过特殊处理手段,可对镁合金熔体中的微量杂质元素进行有效控制。在Mg-Zr合金中,做到了尽量减少与锆形成稳定高熔点化合物的金属元素,包括:Al、Si、Fe、Ni、Mn、Sn、Co 和 Pb,尤其是Al、Si、Mn;在Mg-RE合金中,则使Fe、Si和Al等杂质小化。

(4)提高材料的熔焊性能及挤压加工性能:镁是一种十分活泼的金属,在熔焊时极易产生氧化、燃烧或飞溅。开发镁合金焊接材料除了考虑对常规合金元素烧损补偿之外,还要添加微量的Ca、Be或稀土等元素,以提高合金的熔焊性能,从而达到稳定熔焊工艺的目的。另外,在不同合金中添加微量的Ce、Sr、Y、Gd、Nd等元素,可以改善其塑性及挤压性能。

总之,镁合金焊接材料的批量生产和应用得益于企业在冶金控制、微量元素控制、微小夹杂物控制以及半连铸坯料晶粒度控制等方面的进步。

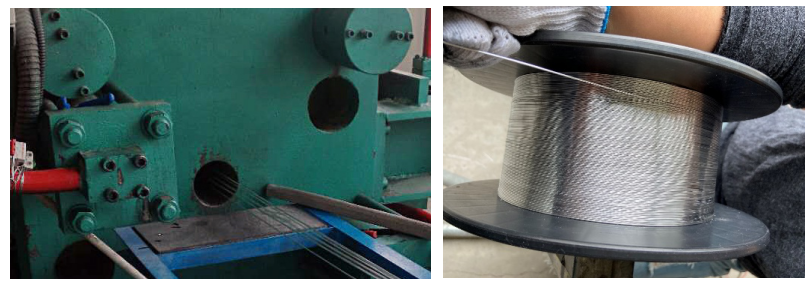

2.2 镁合金焊接材料成形加工

(1)挤压:将表面微晶化处理技术、激光表面处理技术以及硬质合金应用于镁合金挤压模具,采用一模多出技术、等温挤压技术,生产出圆整度高、表面质量良好的高质量镁合金丝材,见图1。其中,Ф1.0和Ф1.2的盘丝实现了整丝成形没有接口,可以满足MIG自动焊和电弧熔丝增材制造连续性生产的要求。

(2)表面处理:采用自主开发的环保型表面处理工艺,将镁合金焊接材料制品处理至用户要求。

2.3 产品系列化和标准化

迄今为止,不同牌号的镁合金焊接用丝材已实现了标准化、系列化生产,可以满足不同熔焊工艺的要求。与此同时,也专门开发出应用于大型镁合金铸件修复、高强韧镁合金电弧熔丝增材制造等特殊领域的系列产品,见图2。另外,异质材料焊接用材料也正在开发之中。

图1 镁合金丝挤压生产

图2 各种规格的镁合金焊丝

以大量工作为基础,针对镁合金焊接用材料制定出系列操作规范和企业标准,包括:镁合金熔体处理规范、特种熔剂标准、炉前检测规范、半连续铸锭标准、镁合金挤压操作规范、镁合金热处理规范及镁合金丝材产品标准等。

为了进一步开拓市场和满足未来大批量生产的要求,质量管理体系的建立和完善也同时提到议事日程上来。

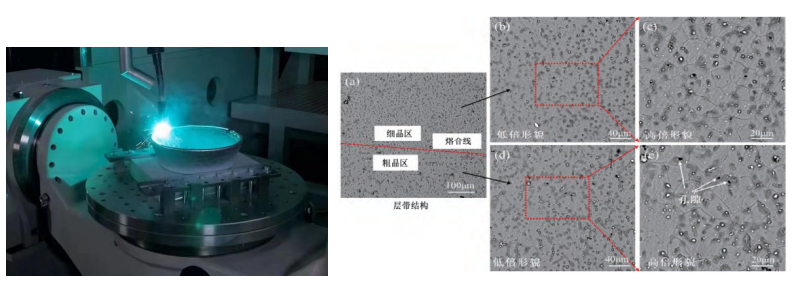

3 市场推广和应用

利用自主开发的高性能镁合金材料及丝材制备成套技术实现了镁合金焊丝以及电弧增材用高强韧镁合金丝工业化生产。高性能镁合金焊丝系列产品已应用于不同领域的数百家企业;电弧增材用高强韧镁合金丝系列产品已应用于上海精密机械研究所、航天二院、航天四院、中船重工以及30余家985/211高校研发团队,获得广泛认可,见图3~图7。

图3 AZ61挤压板激光填丝焊

图4 镁合金挤压车架(左)和压铸车架的焊接

图5 某航空器的焊接及修复 图6 出口俄罗斯的镁基复合材料焊丝

图7 卫星部件CMT增材制造

4 结束语

随着技术和价格瓶颈的不断突破,镁合金的应用领域及市场规模将持续扩大,我国镁产业也必将迎来爆发式增长。在此形势下,我们在镁合金焊接材料及镁合金增材制造领域要加强各种资源的有效整合,让技术创新与应用创新深度融合,锻造“国之利器”,为解决镁行业发展所面临的重大挑战发挥重要作用。